凯斯采棉机:季中注意要点

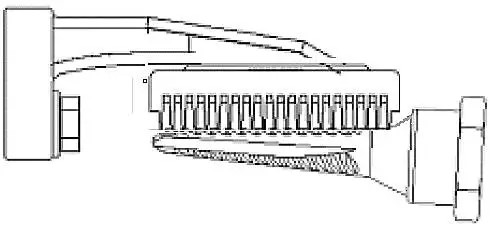

摘锭座管的高度

对于脱棉盘和湿润毛刷来说,保持摘锭座管高度的一致性非常重要。某个低于标准的座管不能达到很好的脱棉效果;或者某个高于标准的座管会损坏脱棉盘和湿润毛刷。所以,在机采季节来临之前,检查摘锭座管的高度尤为重要。

1. 彻底清理采棉头,尤其是座管底部淤积的润滑脂和泥污,手动转动滚筒,使其所有座管都能自然地落在最低处。

2. 上升或者拆除脱棉盘总成和湿润毛刷支架,目的是获取更大的测量操作空间,并准备记号笔给每根座管做好标记。

3. 将千分表安装至从上往下数第八个摘锭处。由于千分表大小不同,若是在第八个摘锭处无法操作,也能将千分表安装至座管最上部摘锭处进行测量;将千分表的触点与摘锭衬套接触,测量时需注意,当转动滚筒时,千分表不能受到外力而影响读数。

4. 转动滚筒并记录每个摘锭对应的读数。(表针刻度在最大位置时记录)

5. 当测量完所有座管摘锭读数后,比较数值,找到最大读数所对应的摘锭座管总成。

6. 计算并决定添加座管高度调整垫片的数量,添加完垫片之后,重复之前的测试步骤,直到最大座管高度和最低座管高度相差值小于0.1mm.

提示:当测量座管高度时,最好同时测量摘锭衬套是否有磨损,测量方法同座管高度测量方法一致,上下施力摇动摘锭杆,如果千分表读数大于0.15mm,表明摘锭衬套有磨损。

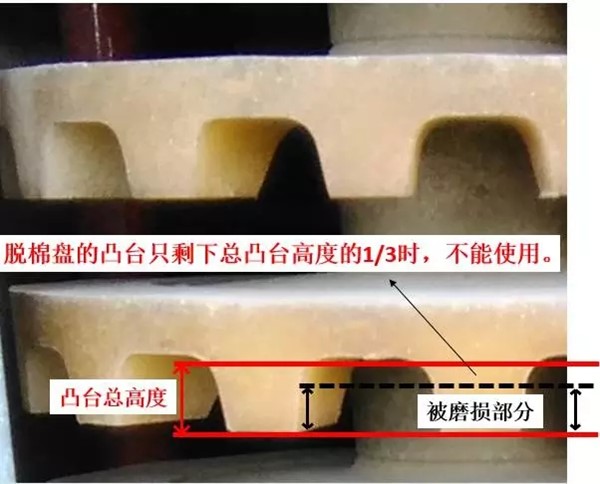

脱棉盘

将摘锭座管放置在正常采收时刚要离开脱棉盘的位置,检查每一个摘锭与脱棉盘凸台的间隙,上下调整脱棉盘使得凸台与摘锭的间隙为0.1毫米,可以拿一张纸币(厚度为0.1毫米)检查。由于摘锭和摘锭座管在制造上的公差以及平均规律,18个摘锭中的任何一个都可以用来检查。

值得注意的是,脱棉盘在采棉头中是稍微向棉行中有些倾斜的,这使得摘锭从棉行出来刚进入脱棉盘时与脱棉盘凸台接触,此时摘锭和脱棉盘凸台应保持0.003-0.005英寸(0.1毫米)的间隙。注意拆除脱棉盘总成时,不能松动或拆卸脱棉盘底部4个垂直度调整螺栓,若是发现调整螺丝松动,需要联系当地经销商运用专用工具重新调整脱棉盘垂直度,否则会导致脱棉盘脱棉效果差。

由于脱棉盘调整螺栓的间隙,应始终向下调整脱棉盘,如果调整的太下,应当多升一些,然后继续向下调整到合适的位置。

我们都知道:脱棉盘的作用是脱去摘锭上缠绕的棉花。脱棉盘旋转方向和摘锭的旋转方向相反,并且脱棉盘的的表面速度要大于摘锭的表面速度。所以,脱棉盘的凸台边缘角度决定了是否能将缠绕在摘锭的棉花彻底脱离。若是发现脱棉盘凸台边缘变成圆弧状,需要重新研磨或者更换脱棉盘。

研磨脱棉盘的目的是使得摘锭和脱棉盘凸台接触的边缘呈棱角状,在保证脱棉效果和脱棉盘使用寿命的前提下,当脱棉盘所有的凸台边缘研磨呈直角状时即可。

研磨脱棉盘时需注意,当发现脱棉盘的凸台部分只剩下总凸台高度的三分之一时,不允许继续使用。

干净的摘锭是保证良好脱棉效果的前提,发现摘锭上有缠绕的棉花时,在未找到根本原因之前,不要一味地向下调整脱棉盘。试图紧压脱棉盘达到预期的脱棉效果,此种做法只会造成对摘锭、摘锭衬套和脱棉盘的早期磨损。当您看见绿色或褐色的棉绒时,说明棉绒和棉株汁液的混合积聚物已经开始形成,应先排除清洗湿润系统的问题,然后再根据需要对脱棉盘进行调整。

脱棉盘应具有足够的弹性,在高速运转过程中,能允许籽棉和其他杂质能通过脱棉盘的凸台,并且不会对脱棉盘造成损坏。当然,极端的天气和光照也能加快脱棉盘的老化或者使得脱棉盘硬化。

凯斯原厂配件提供两种不同性能的脱棉盘;一种是聚氨酯材料的脱棉盘(383311A1)适用于高产棉田;另一种白色橡胶材料的脱棉盘(123175A1)能更好的保护棉花纤维,同时耐磨性好,在做好日常调整的前提下,使用寿命更长。

新旧脱棉盘混合使用时,同样需要研磨,且准备3至5个脱棉盘总成作为采季备用。

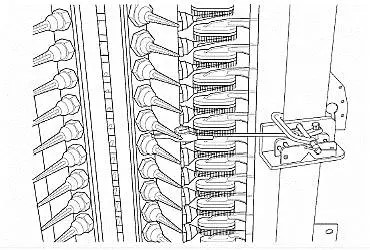

湿润毛刷

湿润毛刷的目的是给摘锭提供源源不断的摘锭清洗液,并通过毛刷清除遗留在摘锭上的棉株汁液和棉絮,保持摘锭锋利的状态,从而达到良好的脱棉效果。

通过湿润毛刷柱上部与下部的支架,调整湿润刷柱与摘锭座管的平行。平行调整湿润刷柱使得湿润刷的边缘与摘锭锥套的三分之一处接触,这是摘锭上棉株汁液和棉绒积聚开始的位置,如果不能保持清洁,杂物会积聚导致脱棉盘边缘的早期磨损。

通常,水平调整毛刷边缘至摘锭锥套的三分之一的位置,防止形成棉绒和棉株汁液的积聚。

与湿润刷柱水平相关的调整还有湿润刷柱高低的调整,上下调整湿润刷柱使得摘锭通过湿润刷柱时,湿润刷叶片有轻微的变形。值得注意的是,更换新的湿润刷后,由于叶片的长度不一致,需要一个磨合期,采季中应当每天检查此调整。

季节前,检查每个毛刷对应输水管和分水盘的插入高度,确保所有输水管低于分水盘1.5mm, 且检查输水管完全插入对应毛刷。加注清洗液和水之前,首先检查湿润水箱底部和管路中是否存在粘性沉淀物,务必保证清洗液系统中无堵塞和污染,并每天下地采摘之前,检查湿润系统沉淀杯和前后采棉头管路滤芯,并结合风机,顺时针方向拧湿润水压控制旋钮,观察喷嘴处的喷雾形状是否为圆锥形,并确保每个湿润刷都能得到摘锭清洗液。

压茎板

压茎板调整是采棉头调整中保证棉花采摘品质和高采净率的一项重要调整,压茎板以铰接的形式安装至采棉头框架,可调方形弹簧用以支撑其上下张紧毂,通过旋转方形弹簧增加或减小压茎板的压力。正确的调整应保证压茎板具有随动性,一方面能达到预期采净率,另一方面也能达到保护采棉头结构部件的目的。

如果压茎板弹簧压力太小,棉株在采摘区域将不能很好地压缩导致采净率下降。然而,压茎板压力小对植株和绿桃的损伤小,如果压茎板弹簧压力太大,植株将在采摘区域能被很好地压缩使得采净率提高,但是植株和绿桃的损伤大。

千万不要使压茎板与摘锭尖部接触,因为会产生火花,始终应将压茎板上下部与摘锭的间隙保持在6毫米以上,这个间隙会因为磨损而改变,采收期间每天检查所有滚筒的压茎板间隙。

对于摘锭式采棉头,前滚筒采收大约75%的棉花,后滚筒采收大约剩余的25%的棉花。由于新疆是高产棉区域,根据田间采收状况,建议分别相对调整前后滚筒的压茎板张紧度,如果从前滚筒排杂口发现棉花飞出造成落地棉较多,降低前滚筒的棉花采收比例,增加后滚筒的采收比例,从而保证采净率的同时,降低落地棉并减少杂质的摄入。

在低产棉田中,当增加了压茎板张紧度、减小摘锭与压茎板间隙之后,仍不能解决采净率低下的问题时,推荐使用刮棉板来提升采净率。然而新疆属于高产棉区域,采棉头的正常调整就能达到高采净率的要求。加装了刮棉板之后,不仅不能增加采净率,反而增加了杂质的摄入,降低了棉花品质。尤其是遇到霜降过早的特殊气候环境时,棉株易脆,更不推荐使用刮棉板。如果遇到极端情况,不得不使用刮棉板时,请优先考虑在后滚筒加装刮棉板。

扶禾器

扶禾器需要根据地面轮廓的高低不同而上下浮动,其设计目的是保护采棉头结构部件的同时,也能将倒伏的棉株和盛开的棉桃喂入至采棉头滚筒。

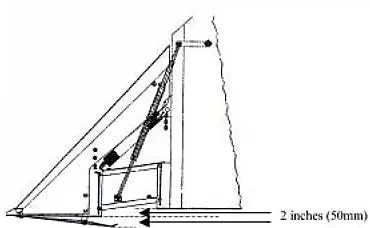

正常的采摘情况下,滑靴应当比扶禾器底部低约2英寸(50mm),这项调整通过松开定位螺栓来进行,这个调整也可以根据不同的地面情况进行改变,调整时应当使扶禾器尖部轻轻掠过地表而植株扶禾杆不会将杂物带进采摘头,当滑靴在地面上时,植株扶禾杆的末端应当与从下向上数第三排摘锭平齐,这将把底部倒伏的棉株运送到采摘区域,同时,收集的杂物也能在进入采棉头之前掉落。

扶禾器底部应当比采摘头的底部低2英寸(50mm),这个可以通过改变挂接链条的长短来调整,这项调整可以使得扶禾器能自由下落以起动液压仿形阀。

扶禾器上弹簧的作用是在扶禾器上升或自由下落时平衡扶禾器总成的重量,通过调整链条的挂接孔实现对链条的张紧度的调整;如果链条太松,扶禾器上升迟缓,扶禾器的滑靴会过早磨损。如果扶禾器链条太紧,链条承担了整个扶禾器的重量,会导致扶禾器无法自由下落。

扶禾器上下浮动太敏感会导致扶禾杆频繁触碰棉桃,导致落地花增多,并且采净率差;如果扶禾器动作太迟钝,当采头遇到高地势或障碍物时,泥土容易进入滚筒导致底部摘锭和摘锭衬套早期磨损。通过调整仿形控制杆固定螺栓的位置而调整扶禾器的灵敏度,将仿形控制杆向前调整提高扶禾器敏感度,反之,将仿控制杆固定螺栓向后调整,敏感度降低。