拖拉机无级变速技术发展及展望(一)

拖拉机作为最重要的农业机械,在农业生产技术进步和效率提升方面有着举足轻重的作用。传动系统作为拖拉机中的重要部件,约占到拖拉机成本的25~30%。同时,拖拉机传动系统也是划分拖拉机代际的重要标志。从滑动齿轮换挡、啮合套换挡、同步器换挡、动力换挡,通过有级换挡的变速箱,工程师们解决了内燃机和驱动轮之间对动力特征匹配协调问题。但是,设计师一直在追求更为先进可以实现传动比连续变化的方式—无级变速。

一、无级变速技术早期探索

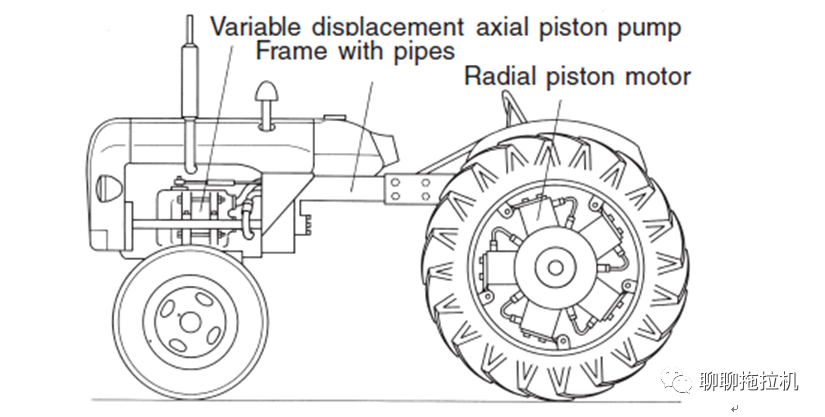

英国西索尔的原国家农业工程研究院(NIAE)是最早探索拖拉机无级变速技术的机构之一。他们进行了拖拉机用静液压无级变速器的首次广泛研究,开发了静液压驱动样机(Hamblin1952),该样机于1954年面世。由内燃机直接带动可变排量斜轴式柱塞泵,并通过液压系统带动大型径向活塞马达,再通过液压马达带动驱动轮进行工作。

图1:由农业工程国家研究院(NIAE)于1954年开发的静液压拖拉机

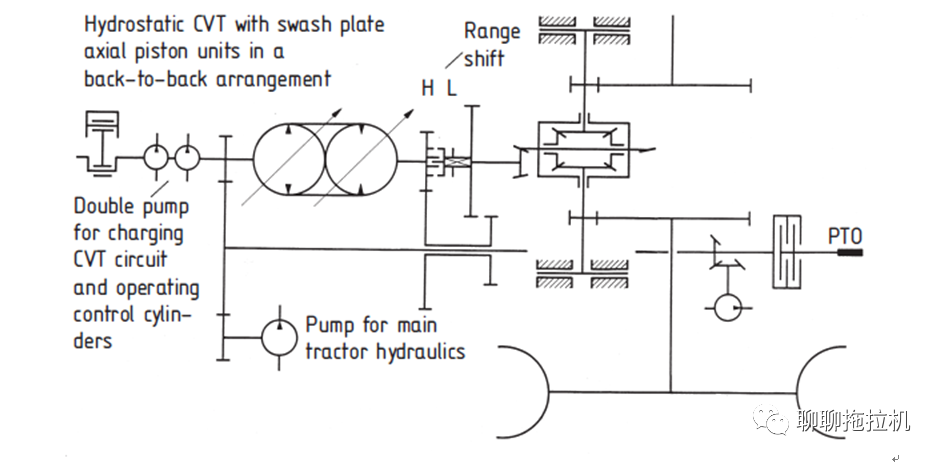

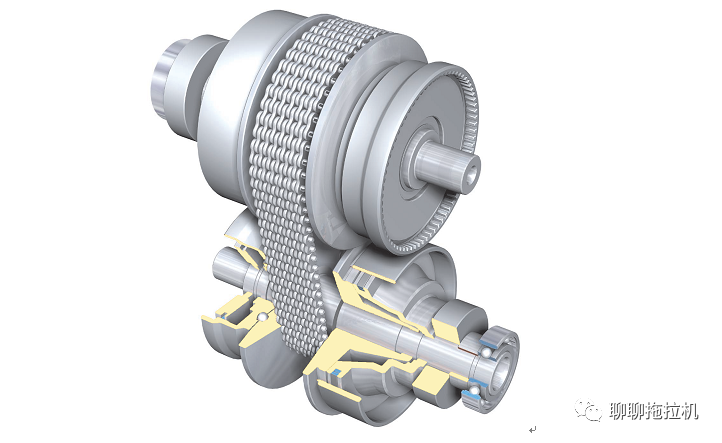

第一个将静液压无级变速拖拉机进行商业化并取得成功的公司是万国收获机公司(International Harvester)。该公司于1967年开始生产656系列农用拖拉机(发动机功率约60kW)。该型号拖拉机采用两个斜盘装置“背对背”的柱塞泵和马达。同时,该机型引入了两个机械的区段档(H/L Range),用以提高拖拉机的整体传动效率,这种方式成为了后期静液压传动拖拉机的典型设计结构。

图2:美国万国收割机公司1967年开发的拖拉机液压驱动系统

尽管在当时来看,这是一个巧妙的设计。但由于斜盘式变速器产生的高成本和高损耗,静液压传动变速器相对同时期的机械式变速器相比,传动效率明显偏低。

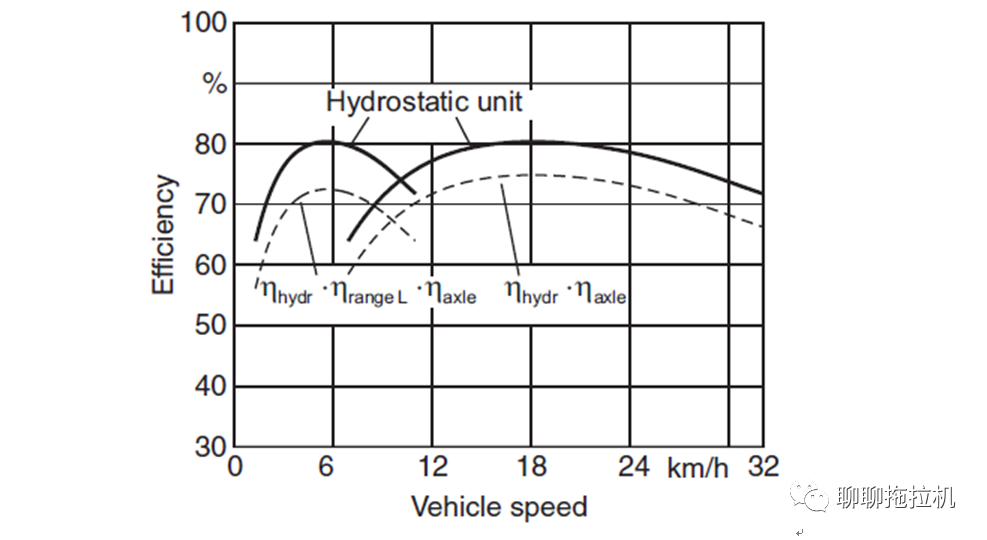

从图3可以看出,满负荷状态下,静液压装置的最佳效率点为80.5%。但由于包括主减速器在内的附加齿轮,系统的总效率仅为73%~75%。而传统机械变速器传动效率可达90%以上,整个变速系统的最佳值约为85~87%。

图3:静液压系统满负荷下的传动效率

静液压驱动在日本、美国等国的小型拖拉机领域非常盛行。由于其提供较高的舒适度,并通过“简化”组件、改进生产方式和批量生产等方法降低成本。同时,在欧美这一细分市场,用户对能源损失和燃油经济性并不敏感。

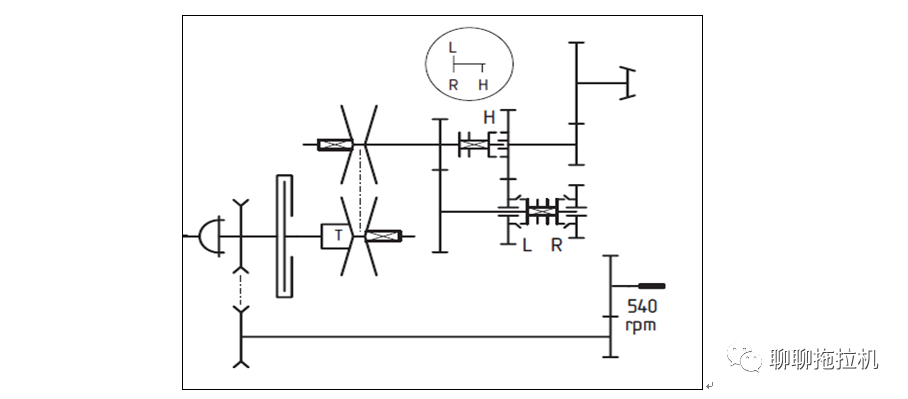

1988年慕尼黑研究院推出无级变速拖拉机引入了一种全新的方式。它的变速器包含一个链式无级变速器,结合两个前进档和一个后退档(见图4)。通过带有扭矩传感器的液压系统,控制两对斜盘的夹紧力。这个变速器单元的满载效率可高达90%。1990年左右,Schlüter和 Hurth & P.I.V.-Reimers基于这项技术共同开发了60 kW的无级变速拖拉机,但由于Schlüter的衰落,没有实现批量生产。该设计没有得到大面积推广的另一个原因是,链式变速器的扭矩能力有限,无法应用于大型拖拉机(见图5)。

图4:慕尼黑研究院1988年开发的链式无级变速拖拉机

图5:链式无级变速概念图